Pojedinosti o proizvodima

Prototipiranje kalupa Starway ubrizgavanje je postupak koji koristi aluminij, fleksibilni čelik, silikonski i epoksidni kalupi za brzo proizvodnju uzoraka plastičnih proizvoda u primarnu svrhu provjere dizajna, funkcionalnosti testiranja i procjene tržišnih potreba.

Prednosti prototipskog plastičnog oblikovanja ubrizgavanja:

Brza proizvodnja:Idealno za rane faze razvoja proizvoda, s alatom i prototipovima proizvedenim u samo 3 dana.

Nisko - kalupi za troškove:Aluminijski kalupi ili drugi mekani kalupi često se koriste umjesto čeličnih kalupa za smanjenje troškova proizvodnje.

Modificiranost:Početni dizajn kalupa je jednostavan, što omogućava brza podešavanja i modifikacije nakon proizvodnje prototipa.

Gornji dio 5 uobičajenog oblikovanja prototipa

Neke od prednosti, nedostataka i značajki kalupa detaljno su opisane u nastavku.

aluminijski kalup

Karakteristike aluminijskih kalupa:

Lagan

Donja gustoća aluminijske legure čini kalup laganim i lakim za obradu, transport i sastavljanje.

Smanjuje potrebu za tonažom strojeva za ubrizgavanje i smanjuje troškove korištenja opreme za obradu.

Visoka toplinska vodljivost

Aluminijske legure imaju izvrsnu toplinsku vodljivost, što značajno smanjuje vrijeme hlađenja i poboljšava produktivnost oblikovanja ubrizgavanja.

To je posebno povoljno za brzo oblikovanje i kratku - proizvodnju ciklusa.

Jednostavna obradivost

Aluminij je mekši materijal, što olakšava obradu CNC -a, rezanje, bušenje i druge operacije.

Proizvodni ciklus je kratak, obično samo 3-10 dana za dovršavanje kalupa.

Koštati prednost

Troškovi proizvodnje su niži od čeličnih kalupa, što ga čini prikladnim za male - serijske proizvodne projekte s ograničenim proračunima.

Kompletni procesi toplinske obrade i očvršćivanja nisu potrebni, što dodatno smanjuje troškove proizvodnje.

Dobar površinski završetak

Površinu aluminija lako se polira, pješčana, anodizira itd., Što može udovoljiti određenim zahtjevima za izgledom.

Prednosti aluminijskih kalupa:

Kratki proizvodni ciklus

Od dizajna do isporuke, aluminijski kalupi obično traju samo 3 dana do 2 tjedna, što je brže od tradicionalnih čeličnih kalupa.

Pristupačan

Prikladno za male serije ili AD - HOC potrebe za proizvodnjom, može značajno smanjiti početne troškove razvoja.

Fleksibilan

Struktura kalupa može se lako prilagoditi, što je pogodno za brzi postupak razvoja proizvoda.

Pogodno za širok raspon proizvoda

Složeni oblici ili tanki - zidni dijelovi mogu se proizvesti kako bi se udovoljili raznolikim zahtjevima dizajna proizvoda.

Jednostavno održavanje

Tretman površine aluminijskog kalupa je jednostavan, s niskim troškovima održavanja.

Nedostaci aluminijskih kalupa:

Kratki radni život

Aluminijska legura ima malu tvrdoću i otpornost na abraziju. Obično može izdržati samo 500-10.000 injekcija, koje ne mogu zadovoljiti potražnju masovne proizvodnje.

Loša toplinska otpornost

Aluminij ima ograničenu sposobnost izdržavanja visokih temperatura, a produljena visoka injekcija temperature temperature može dovesti do deformacije plijesni.

Nedovoljna snaga

Za proizvode koji zahtijevaju visoku čvrstoću ili ultra - ubrizgavanje visokog tlaka (npr. Staklena plastika ojačana), aluminijski kalupi možda nisu prikladni.

Ograničena preciznost

Iako aluminijski kalupi mogu postići veću preciznost, sposobnost kontrole tolerancije i dalje je malo inferiorna u usporedbi s visokim - krajnjim čeličnim kalupima.

Scenariji za aluminijske kalupe:

Razvoj prototipa

Provjerite izvedivost dizajna i brzo generirajte uzorke za testiranje.

Proizvodnja male serije

Udovoljite proizvodnu potražnju desetaka na tisuće komada, pogodnih za pokusnu proizvodnju i fazu ispitivanja na tržištu.

Provjera proizvoda

Proizvode uzorke blizu masovne proizvodnje za funkcionalnu provjeru ili demonstraciju izgleda.

Projekti kratkog vremena

Prijavite se na proizvodne zadatke s tijesnim vremenima isporuke kako biste podržali brzi zaokret.

Fleksibilni čelični kalup

Karakteristike mekih čeličnih kalupa:

Umjerena snaga

Tvrdoća materijala obično je između 28 - 32 hrc, što može zadovoljiti potrebe oblikovanja srednjeg volumena (5.000 do 50.000 ciklusa).

Lakše je raditi od tvrdog čeličnog kalupa, u stanju izdržati određenu razinu snage i pritiska.

Bolja otpornost abrazije

Meki čelik ima bolju otpornost na habanje od aluminijskih kalupa, što ga čini prikladnim za dulje vrijeme ciklusa.

Umjereni trošak

Niži troškovi u usporedbi s tvrdim čeličnim kalupima, ali značajno veću čvrstoću i radni vijek od aluminijskih kalupa, pogodni za srednje proizvodne projekte s ograničenim proračunima.

Jednostavan za izmjenu

Velika žilavost materijala omogućava da se kalup lako obrađuje i prilagodi nakon ispitivanja kalupa, podržavajući optimizaciju dizajna.

Svestranost

Može se koristiti za izradu složenih struktura ili multi - kalupe za šupljinu kako bi se zadovoljile širok raspon potreba proizvoda.

Prednosti fleksibilnih čeličnih kalupa:

Duži život

Obično podržava desetke tisuća ciklusa ubrizgavanja, što ga čini prikladnim za srednje - potrebe za proizvodnjom volumena.

Umjereno vrijeme ciklusa

Brzina obrade je brža od brzine kalupa tvrdog čelika. Ali malo sporije od aluminijskih kalupa, s općim ciklusom proizvodnje od oko 2-4 tjedna.

Trošak - učinkovit

Ravnoteža između snage, života i troškova. Posebno je prikladan za testiranje funkcija, probnu proizvodnju i neke projekti masovne proizvodnje.

Pogodno za širok raspon plastike

Prilagodljivo na injekcijsko oblikovanje većine inženjerske plastike, uključujući ABS, PC, PP, itd.

Veća preciznost

U usporedbi s aluminijskim kalupima, fleksibilni čelični kalupi mogu postići veću dimenzionalnu točnost i površinsku završnu obradu.

Nedostaci mekih čeličnih kalupa:

Ograničena tvrdoća

Slabo za ultra - visoki - Ubrizgavanje tlačne sile ili obrada stakla - vlakna - ojačani materijali

Loš otpor korozije

Skloni hrđi u visokoj vlažnosti ili kiselom okruženju, što zahtijeva redovito održavanje i primjenu inhibitora hrđe.

Teška kategorija

Teže od aluminijskih kalupa, što rezultira većim troškovima transporta i montaže.

Dugovječnost nije tako dobra kao kalupi tvrdog čelika

Ne mogu podržati dugo - Potrebe masovne proizvodnje. Nije prikladno za projekte s više od milijun ciklusa.

Uobičajeni materijali za meke čelične kalupe

P20 čelik

Često se koristi čelik s niskom tvrdoćom, tvrdoća u 28-32 HRC, pogodna za proizvodnju srednjeg volumena.

Dobra obradivost, umjerena otpornost na habanje, trošak - učinkovit.

718 čelik

Krom - koji sadrži čelik od kalupa ima dobru otpornost na habanje i otpornost na koroziju.

Obično se koristi u zahtjevnim kalupima za ubrizgavanje, poput prozirnih dijelova, i preciznih dijelova.

S50C čelik

Čelik od ugljičnog alata koji je jeftin, ali manje izdržljiv.

Prikladno za kratku - terminu upotrebu ili niska - proračunski projekti.

Nak80 čelik

Visoko polirani čelik pogodan je za proizvode koji zahtijevaju visoku površinsku obradu, poput kozmetičkih kućišta.

Usporedba mekih čeličnih kalupa s drugim plijesnima

| Karakterizacija | Mekani čelični kalupi | Aluminijski kalupi | Tvrdi čelični kalupi |

| Tvrdoća | Umjeren | Donji | Visok |

| Troškovi | Umjeren | Donji | Visok |

| Vrijeme ciklusa | 2-4 tjedna | 3-10 dana | 4-6 tjedana |

| Primjenjive serije | 5,000-50,000 | 500-10,000 | 50.000 ili više |

| Izdržljivost | Umjeren | Relativno nizak | Relativno visok |

| Izmijeniti poteškoće | Jednostavan za izmjenu | Vrlo lako izmijeniti | Teže modificirati |

Kalupi za 3D ispis

Značajke 3D ispisanih kalupa:

Visoka fleksibilnost

Složeni geometrijski oblici mogu se ispisati s visokim stupnjem slobode dizajna, omogućujući realizaciju struktura koje je teško izraditi tradicionalnim metodama obrade, poput unutarnjih kanala za hlađenje i laganog dizajna.

Kratki proizvodni ciklus

Obično, 1-3 dana za dovršavanje proizvodnje kalupa, u usporedbi s tradicionalnim plijesnima za uštedu puno vremena.

Nisko trošak

Posebno pogodno za male serije ili jednu - vremensku proizvodnju, izbjegavajući visoko unaprijed ulaganje tradicionalnih kalupa.

Materijalna raznolikost

Plastična, fotoosjetljiva smola, metalni prah i drugi materijali mogu se koristiti za podešavanje performansi kalupa prema potražnji.

Pogodno za dizajn provjere

Prototipski kalupi mogu se brzo napraviti za provjeru dizajna proizvoda ili malu - PROIZVODNU PROIZVODU.

Prednosti 3D ispisanih kalupa:

Brza proizvodnja

Od dizajna do oblikovanja u satima do dana, pogodno za brzu iteraciju i validaciju.

Nisko trošak

Eliminira potrebu za skupoj tradicionalnoj opremi za čelik i obradu kalupa, što ga čini posebno prikladnim za niske - volumen proizvodnje i eksperimentalnih projekata.

Proizvodnja složene strukture

Jednostavna implementacija unutarnjih struktura, oblikovanih površina i funkcionalne optimizacije poput hidrodinamičkih hlađenja.

Smanjeni materijalni otpad

Aditivna proizvodnja koristi samo potrebne materijale i ekološki prihvatljiviji od tradicionalnih procesa rezanja.

Podrška za optimizaciju dizajna

Fleksibilnost za izmjenu dizajna kalupa prema potrebi tijekom proizvodnje kako bi se brzo prilagodili promjenama u potražnji.

Nedostaci 3D ispisanih kalupa:

Kraći životni vijek

U usporedbi s tradicionalnim čeličnim kalupima, 3D - Tiskani kalupi su manje izdržljivi i nisu prikladni za dugotrajnu upotrebu pod visokim tlakom i visokim temperaturama.

Ograničeno opterećenje - nosivost

Posebno se kalupe izrađeni od plastike ili smole lako deformiraju ili oštećuju u procesu ubrizgavanja ili matrice - lijevanja.

Ograničena preciznost i kvaliteta površine

Tekstura tiskanog sloja može zahtijevati dodatnu obradu, a površinski završetak nije tako dobar kao tradicionalni kalupi.

Ograničenja materijala

Iako je dostupna metalna tehnologija 3D ispisa, troškovi su visoki, a uobičajena smola ili plastični kalupi ograničeni su u njihovoj primjenjivosti.

Nedovoljna serija kapaciteta

Prikladno za malu serijsku pokusnu proizvodnju ili validaciju, ali nije prikladno za dugu - masovnu proizvodnju.

Odabir materijala za kalupe za 3D ispis:

Fotoosjetljiva smola

Pogodno za malu test ili provjeru ubrizgavanja ubrizgavanja, s boljom točnošću oblikovanja i performansama detalja.

Plastika (npr. PLA, ABS)

Kalupi ispisani pomoću FDM tehnologije, niske troškove, ali niži otpor topline i čvrstoću.

Metali

Kalupi ispisani pomoću metalnog praha (npr. Nehrđajući čelik, aluminijska legura) prikladni su za velike potrebe za jakom i visokom preciznom potrebom, s većim troškovima.

Složeni materijali

Ispis kalupa kroz ojačani plastični ili kompozitni materijali za pojačanu izdržljivost i funkcionalnost.

Usporedba 3D ispisanih kalupa i tradicionalnih kalupa:

| Karakterizacija | Kalupi za 3D ispis | Tradicionalni kalupi |

| Proizvodni ciklus | 1-3 dana | 2-6 tjedana |

| Troškovi | Dolje do srednje | Srednji do visoki |

| Primjenjiva veličina parcele | Male količine (<1000 pieces) | Large quantities (>5000 komada) |

| Fleksibilnost proizvodnje | Visok | Nizak |

| Održavanje života | Kratak | Dugačak |

| Složena struktura | Lako spoznavanje | Teška spoznaja |

Silikonski kalup

Značajke silikonskih kalupa:

Visoka fleksibilnost i poslovnost

Silikonski materijal ima dobru fleksibilnost i duktilnost. I može precizno ponoviti detalje površine matičnog plijesni, pogodnih za složene geometrijske oblike.

Visoka otpornost na temperaturu i kemijska stabilnost

Visoki - Kvalitetni silikonski kalupi obično su otporni na visoke temperature (-60 stupnjeva do 250 stupnjeva) i otporni su na većinu kemikalija.

Nisko trošak

Niski troškovi proizvodnje čine ih posebno prikladnim za malu - proizvodnju partije i brzo prototipiranje.

Kratki proizvodni ciklus

Proces proizvodnje je jednostavan, obično 1-3 dana za dovršavanje proizvodnje kalupa i stavljanje u upotrebu.

Širok raspon aplikacija

Može se koristiti za oblikovanje širokog spektra materijala, uključujući smole, poliuretan, vosak, metale niske taline, itd.

Prednosti silikonskih kalupa

Jednostavna proizvodnja

Jednostavan postupak proizvodnje, nema potrebe za složenom opremom ili procesima.

Niska - prilagodljivost troškova

Idealno za malu proizvodnju šarže ili brzo prototipiranje, uz značajne uštede u troškovima razvoja.

Visoka točnost reprodukcije

Može precizno reproducirati detalje glavnog kalupa, uključujući minutne teksture i složene strukture.

Fleksibilan

Lako je osloboditi kalup, izbjegavajući oštećenje gotovog proizvoda.

Širok izbor materijala

Može se koristiti za oblikovanje širokog raspona materijala kao što su smola, poliuretan, gips i metali niske tališta.

Nedostaci silikonskih kalupa:

Kratki radni život

U usporedbi s metalnim kalupima, silikonski kalupi imaju kraću otpornost na habanje i životni vijek. I općenito može proizvesti samo desetke stotina proizvoda.

Ograničena mehanička svojstva

Silikonski kalupi imaju nisku tvrdoću i snagu, što otežava izdržavanje visokog - tlaka ili visokog - DIJELJENJE PRIKLJUČIVANJA.

Nedovoljna dimenzijska stabilnost

Silikonski kalupi skloni su deformaciji zbog ponovljene uporabe, što utječe na dimenzionalnu točnost proizvoda.

Osjetljiv na okoliš

Silikonski materijali osjetljivi su na vlagu i temperaturu i potrebno ih je pohraniti u odgovarajućim uvjetima.

Izbor materijala silikonskog kalupa:

Prozirni silikon

Za visoke precizne kalupe i primjene vizualnog kalupa.

Silikon visoke tvrdoće

Omogućuje bolju otpornost na abraziju i dimenzionalnu stabilnost, a pogodan je za malu proizvodnju -.

Silikon za hranu

Koristi se za izradu kalupa za hranu, poput kalupa za čokoladu i kolače.

Industrijski silikon

Prikladno za proizvodnju industrijskih dijelova, poput automobila automobila, brtvila, itd.

Kalup za epoksi za smolu

Karakteristike kalupa epoksidne smole:

Visoku snagu i otpornost na habanje

Epoksidna smola otvrdnjava da formira tvrdu površinu koja može izdržati visoki mehanički stres, pogodan za složene procese i dugu - vremensku upotrebu.

Dobra kemijska otpornost

Otporna na kiselinu, alkalnu i većinu kemijskih otapala, posebno pogodna za oblikovanje impregnacije smole kompozitnih materijala.

Izvrsna toplinska stabilnost

Kalupi epoksidne smole mogu izdržati visoke temperature (obično 120 -180 stupnjeva, posebna epoksidna može izdržati do 250 stupnjeva), prikladne za postupak vrućeg preša za preše.

Točnost visoke dimenzije

Nisko očvršćivanje (obično manje od 1%) održava detalje i točnost oblika glavnog kalupa.

Visoka glatkoća površine

Površina kalupa može se polirati na zrcalni učinak, što pomaže poboljšati kvalitetu gotovog proizvoda i učinka oslobađanja.

Prednosti kalupa epoksidne smole:

Relativno niski troškovi proizvodnje

Niži troškovi od metalnih kalupa, pogodni za proizvodnju malih parcela i prototipiranje.

Lagan

U usporedbi s metalnim plijesnima, kalupi za epoksidne smole su lakši, što ih olakšava rukovanje i manipuliranje.

Visoka otpornost na koroziju

Otporan na širok raspon kemijskih otapala i materijala, koji proširuju vijek trajanja kalupa.

Visoka fleksibilnost obrade

Svojstva plijesni mogu se prilagoditi punilima ili drugim materijalima za jačanje kako bi se zadovoljile širok raspon procesnih potreba.

Brza sposobnost oblikovanja

Kratki proizvodni ciklus, pogodan za brzi odgovor na potražnju na tržištu.

Nedostaci kalupa epoksidne smole:

Ograničena izdržljivost

U usporedbi s metalnim kalupima, kalupi epoksidne smole manje su otporni na udarce i abraziju. I prikladni su za masovnu proizvodnju male i srednje -.

Niža toplinska vodljivost

Toplinska vodljivost je niža od metalnih kalupa, što može smanjiti produktivnost u određenim procesima grijanja.

Visoki zahtjevi za demodiranje

Lako je oštetiti površinu kalupa prilikom demoldiranja, pa je potrebno koristiti visoko - sredstva za otpuštanje kalupa.

Lako se deformirati u velikoj veličini

Veliki - Kalupi veličine mogu se deformirati pod naponom ili visokim temperaturnim okruženjem -.

Njega i održavanje kalupa epoksidne smole:

Očistite površinu

Očistite površinu kalupa nakon svake uporabe kako biste izbjegli oštećenje ostataka u kalupu.

Redovita inspekcija

Redovito pregledajte kalup na pukotine, deformacije ili habanje.

Upotreba sredstva za otpuštanje kalupa

Nanesite sredstvo za otpuštanje ravnomjerno prije svake uporabe kako biste smanjili oštećenja na površini kalupa.

Okoliš skladištenja

Kalup pohranite na suho i hladno mjesto, izbjegavajte izravnu sunčevu svjetlost ili visoko temperaturno okruženje.

Popravak i obnova

Ako je kalup oštećen, može se popraviti materijalom epoksidne smole kako bi se produžio radni vijek kalupa.

Usporedna tablica broja puta kada se plijesan koristi

Usporedna tablica broja puta korištenja prototipskog kalupa

| Vrsta kalupa | Proizvodni ciklus | Broj korištenih puta | Primjenjivi scenariji |

| Aluminijski kalup | 5-15 dana | Oko 500-1000 puta | Pogodno za malu proizvodnju ili razvoj prototipa, rjeđe uporabe, pogodno za brzo prototipiranje. |

| Fleksibilni čelični kalup | 10-30 dana | Oko 5000-10000 puta | Pogodno za malu i srednju - veličinu serije, duži radni vijek, pogodan za masovnu proizvodnju sa srednjim preciznim zahtjevima. |

| Silikonski kalup | 2-7 dana | Oko 10-50 puta | Prikladno za brzo prototipiranje, malu serijsku proizvodnju ili umjetničko djelo itd. Ograničena upotreba, lako oštećena, pogodna za dijelove sa složenim oblicima. |

| Kalupi za 3D ispis | 1-7 dana | Oko 10-100 puta | Prikladno za proizvodnju niskog volumena, prototipiranje ili dijelove složenih oblika, ali slaba izdržljivost i nije prikladna za dugoročnu upotrebu. |

| Kalup za epoksi za smolu | 5-10 dana | Oko 100-500 puta | Primjenjivo na malu masovnu proizvodnju veličine malog i srednjeg i srednjeg -, veću preciznost, relativno češća upotreba, ali još uvijek manje izdržljiva od metalnih kalupa. |

Kako odabrati najbolji prikladni injekcijski kalup?

Količina uzorka

Zahtjevi za proizvod

Vremenski trošak

Proračunska ograničenja

Treba napomenuti da bi se odabir svih prototipa za ubrizgavanje oblikovanja prvo trebao odnositi na vlastite zahtjeve i cijenu proizvoda, kombinaciju dva kako bi se odabrali najprikladniji prototipski kalupi

Ključni čimbenici u dizajnu alata za ubrizgavanje

Zahtjevi za proizvod

1.Veličina proizvoda, oblik i funkcionalni zahtjevi.

2.Zahtjevi za kvalitetu površine (npr. Sjaj, tekstura).

Odabir materijala

Svojstva plastičnih materijala kao što su fluidnost, skupljanje i visoki - temperaturni otpor.

Život plijesni

1.Nosite otpornost i tvrdoću materijala kalupa (npr. P20, H13 čelik itd.).

2.Proces površinskog liječenja (npr. Kromiranje, nitriranje) radi produljenja radničkog vijeka.

Preciznost obrade

Osigurajte precizno uklapanje između dijelova kalupa kako biste izbjegli nedostatke poput letećih rubova i izvikavanja od proizvoda.

Učinkovitost hlađenja

Dizajn sustava hlađenja izravno utječe na vrijeme ciklusa oblikovanja i učinkovitost proizvodnje.

Učinkovitost proizvodnje

Da li koristiti više - dizajn šupljine, automatizirano demodiranje itd. Za poboljšanje brzine proizvodnje.

Injekcijsko oblikovanje reference prosječnog života

| Tip kalupa prosjek | Aluminijski kalup |

| Obični čelični kalup | 500.000 ~ 1.000.000 vremena umro |

| Visokokvalitetni čelični kalup | 1.000.000 ~ 2.000.000 umro i više |

| Aluminijski kalup | 10 000 ~ 100 000 vremena umro |

Detaljniji podaci u nastavku

| Glavni proizvod | Plastični kalup za ubrizgavanje, medicinski kalup za dio, IML/IMD, 2K kalup za ubrizgavanje, silikonski gumeni kalup, lijevanje matrice, prototip, CNC glodanje, CNC Okretanje ... |

| Format datoteke | SolidWorks, Pro/Inženjer, Auto CAD, PDF, JPG, uzorak |

| Plastični materijal | Hips ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PBT, PC/ABS.ETC |

| Vrijeme kalupa | 20-35 dana, ovisi o veličini i strukturi proizvoda |

| Vrijeme mase proizvodnje | 25-30 dana, ovisi o veličini i strukturi proizvoda |

| Raspon težine proizvoda | 1G do 5000G |

| Preciznost kalupa | +/- 0,01 mm |

| Život plijesni | 300k-500K snimke, ažurirajte kalupe besplatno |

| Šupljina plijesni | Pojedinačna šupljina, multi - šupljina. |

| Sistem trkača | Vrući trkač i hladni trkač. |

| Oprema | 1.Tolovanje razvojnih strojeva: Swiss Mikron Centar za obradu visoke učinkovitosti, Swiss Mikron CNC obrada velike brzine Centar, Japan Makino CNC Centar za Mining Mining Center, Taiwan Well Head CNC Centar za obradu, Swiss Charmilles EDM Centar za obradu, Japan Makino Edge 3s Sinker EDM ... 2. Komponentni stroj za završnu obradu: HENGHUI SING & BIO - Stroj za podmetanje, liniju prskanja ulja od 100 000 stupnjeva ... 3. Injektiranje Machenery: Toyo potpuno električni stroj za ubrizgavanje si - pet, injekcijski stroj Yizumi, ubrizgavanje Donghua Stroj, haitijski strojevi, stroj za ubrizgavanje Sumitomo, haitijski stroj za dvostruko oblikovanje ... |

| Oprema za ubrizgavanje | Prema preciznosti proizvoda na izbor različitog modela 80T, 120T, 250T, 450T, 800T, 1200T stroj za ubrizgavanje. |

| Površinski obrada | Poliranje, slikanje, kromiranje, anodiranje, četkanje, probir svile, prijenos vode, lasersko rezanje, kožna prekrivača, tekstura, sanblasting, pozlaćivanje, UV slikar ... |

| Boja | Bijela, crna, crvena, plava..et. Prema zahtjevu kupca. |

| Inspekcija | 100% pregled QC -a, QA prije otpreme. |

| Prijava | Sve vrste automobila rezervni dio, strojevi, kućni aparat, elektronički proizvodi, medicinski uređaji, pribor, računala, sklopke za napajanje, minijaturne sklopke, arhitekturu, robu i opremu A/V, hardver i plastične kalupe, sportsku opremu i Pokloni i još mnogo toga. |

| Sustav kontrole kvalitete | Certifikacija sustava upravljanja kvalitetom ISO9001. |

| Paket | Prema zahtjevu kupca |

Naše usluge

Dizajn i inženjering oblikovanja ubrizgavanja

1.Dizajn kalupa s 4 inženjera s 5-10 godina iskustva

2.3D čvrsto modeliranje

3.Prilagodba procesnih parametara

4.Analiza protoka plijesni

Izrada kalupa za ubrizgavanje

1.U - Kućna obrada i proizvodnja kalupa ("Nikad ne outsource!")

2.100+ svijet - Precizno obrade klase

3.Tolerancije od ± 0,001 mm

4.Ovjereni standardi ISO 9001

Proizvodnja plastičnih dijelova

1.20+ 35 tone - 1200 strojevi za ubrizgavanje tona

2.Stotine termoplastičnih materijala za odabir

3.Stroga kontrola kvalitete: IQC, IPQC, FQC

4.Prilagođeno pakiranje i pakiranje nakon oblikovanja ubrizgavanja

Vrste kalupa za ubrizgavanje:

-

Klasificirano brojem šupljina plijesni:

-

Single - Kalup za šupljinu:Oblikovanje jednog proizvoda po jedan, pogodno za male serije ili visoke - precizne proizvode.

-

Multi - kalup za šupljinu:Oblikovanje više proizvoda odjednom, poboljšava učinkovitost proizvodnje, pogodno za masovnu proizvodnju.

-

-

Klasificirano po strukturi kalupa:

-

Dva kalupa ploča:Jednostavna struktura, pogodna za opće plastične proizvode.

-

Tri - kalup od platna:Povećajte funkciju odvajanja sustava za ulijevanje, pogodno za složene proizvode ili multi - unošenje točaka.

-

-

Klasificirano aplikacijom:

-

Vrući kalup za trkače:Smanjite otpad i poboljšajte učinkovitost oblikovanja zagrijavanjem sustava trkača.

-

Hladni kalupi za trkače:Tradicionalni kalupi, niži su troškovi, ali proizvode više otpada.

-

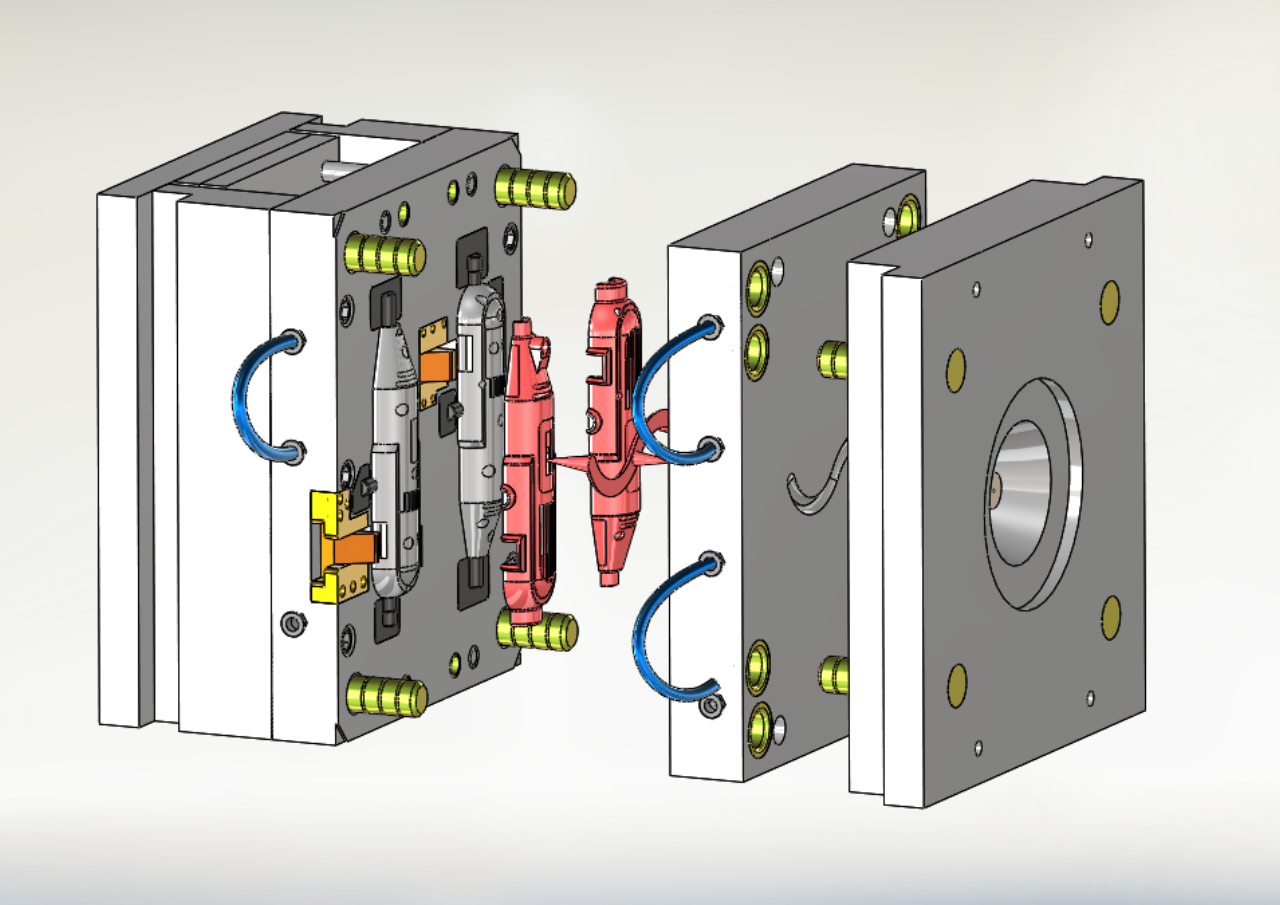

Struktura kalupa za ubrizgavanje:

-

Glavne komponente kalupa:

Dinamičan i fiksni plijesan:Kalup se sastoji od dinamičkog kalupa (montiranog na pokretni predložak stroja za ubrizgavanje) i fiksni kalup (montiran na fiksni predložak), koji su zatvoreni za tvorenje šupljine kalupa.-

Šupljina i jezgra:Šupljina određuje oblik proizvoda, a jezgra tvori unutarnju strukturu proizvoda.

-

Sustav za ulijevanje:Uključuje glavne kanale protoka, razvodnike, kapije i hladne džepove koji se koriste za transport plastične taline u šupljinu kalupa.

-

Sustav hlađenja:Pomaže rastopljenoj plastici da se brzo učvrsti i oblikuje kroz hlađenje plovnih putova.

-

Ispušni sustav:Iscrpljuje zrak ili rastopi plin iz šupljine kalupa kako bi se izbjegli nedostaci.

-

Demoding Sustav:Uključujući igle za izbacivanje, pritiske itd. Koriste se za izbacivanje oblikovanog proizvoda iz kalupa.

-

-

Pomoćna struktura:

-

Vodič stupa i vodiča:Osigurajte točnost poravnanja pokretnih i fiksnih kalupa.

-

Baza kalupa:Popravlja i podržava komponente kalupa, pružajući snagu i stabilnost.

-

Pojedinosti o materijalu

| Materijal | Preporučena debljina stijenke [mm] | Preporučena debljina stijenke [centimetara] |

| Polipropilen (PP) | 0.8 - 3.8 mm | 0.03'' - 0.15'' |

| Abs | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Polietilen (PE) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polistiren (PS) | 1.0 - 4.0 mm | 0.04'' - 0.155'' |

| Poliuretan (PUR) | 2.0 - 20.0 mm | 0.08'' - 0.785'' |

| Najlon (PA 6) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polikarbonat (PC) | 1.0 - 4.0 mm | 0.04'' - 0.16'' |

| PC/ABS | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Pom (Delrin) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Zaviriti | 1.0 - 3.0 mm | 0.04'' - 0.12'' |

| Silikon | 1.0 - 10.0 mm | 0.04'' - 0.40'' |

Prikaz slučaja proizvoda

Startonska snaga Starway

Naša besplatna servisna telefonska linija: +86 15821850866

13

godina

U industriji radimo od 2011

5

Timovi

Imamo 5 timova koji su tim za razvoj tržišta, 4 radionice za preradu, tim za kupnju, inženjerski tim i tim za kontrolu kvalitete.

3

prototip za dan

Možemo prototipirati proizvod za samo 3 dana

Ako ste zainteresirani za naše proizvode ili želite izrađivati i prilagoditi proizvode, slobodno nas kontaktirajte.

Popularni tagovi: Prototip plastično oblikovanje ubrizgavanja, Kina Prototip proizvođača, dobavljača, tvornice